Soluciones integrales en sistemas de distribución de aire comprimido

En Diprax te ofrecemos venta de productos y soluciones integrales de aire comprimido y neumática para máquinas y plantas industriales. Somos líderes de venta de productos de neumática y aire comprimido en Gipuzkoa. Vendemos en toda España y Europa. Si necesitas asesoramiento no dudes en ponerte en contacto con nosotros.

-

Líder innovador desde hace más de 50 años en la fabricación de reguladores de presión, filtros y lubricadores para aire comprimido, gases y líquidos, aplicados en sectores como: Tecnología industrial, médico, alimentario, vehículos móviles, naval, etc. KNOCKS ofrece tres series completas de productos que, gracias a los diversos materiales de fabricación, los hacen adecuados para una amplia gama de requisitos, la serie futura presenta un concepto innovador por el material que utiliza, ofrece un mayor número de opciones de diseño y pesa menos, las series Multi-Fix y Standard están fabricadas en zinc o aluminio fundido a presión, ofreciendo así una robustez adicional gracias a la influencia del exterior. Estas series se complementan con unidades de tratamiento de aire, filtros reguladores, reguladores de presión, lubricadores, componentes auxiliares, accesorios y productos especiales.

-

Electroválvulas ASCO para el control de fluidos

La firma ASCO, líder en el diseño y fabricación de electroválvulas para todo tipo de fluidos y recientemente integrada en la división Industrial Automation del grupo EMERSON, desarrolla y comercializa válvulas y electroválvulas para responder a sus necesidades en lo que a control de fluidos se refiere.

Ofrecemos solución a sus aplicaciones sea cual sea el sector de actividad industrial. Para responder a sus necesidades de seguridad y calidad, nuestros componentes se fabrican con procesos altamente rigurosos y bajo certificación ISO 9001:2000.

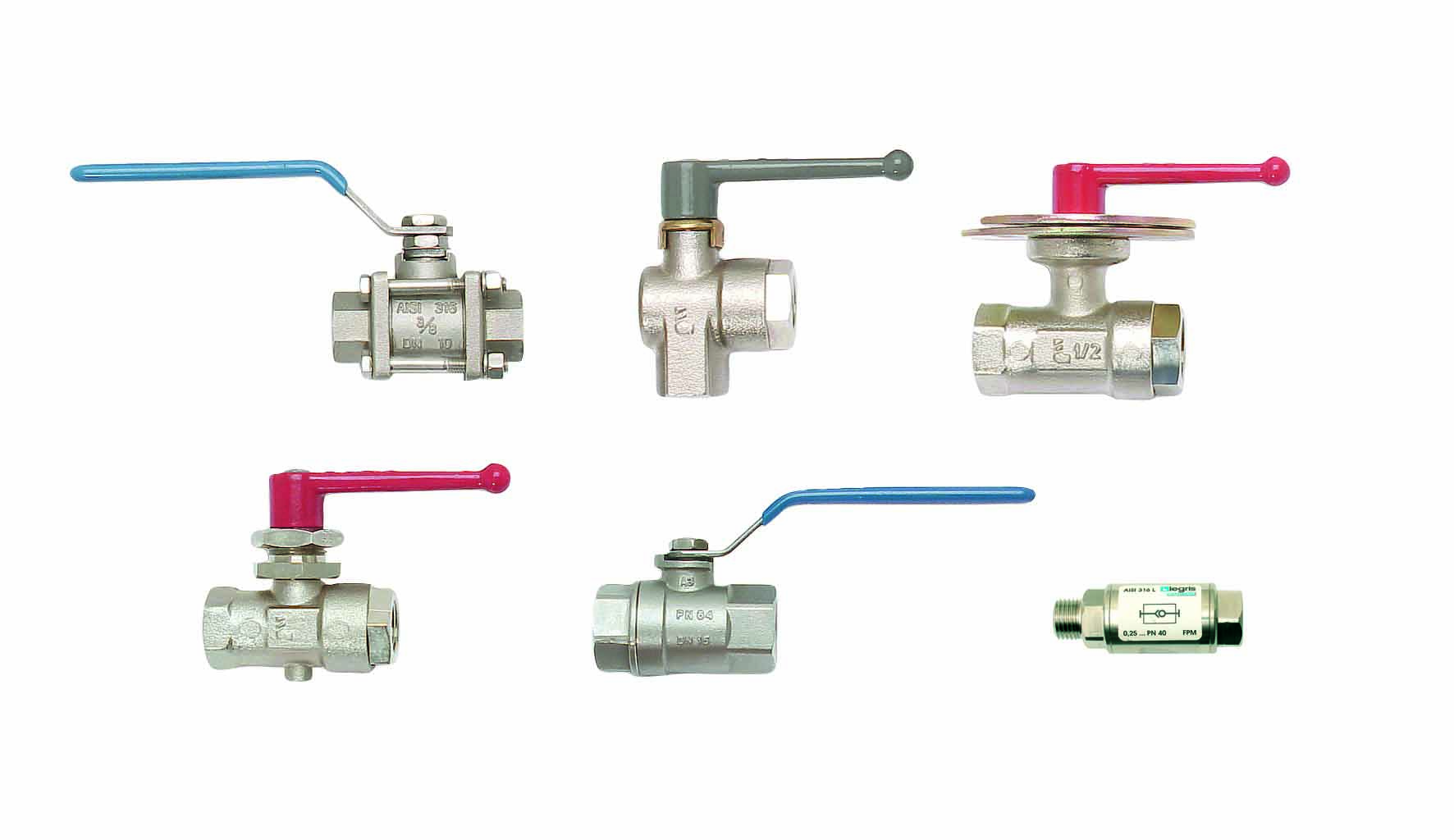

Nuestro programa contiene Válvulas de Proceso, para Regulación para Fluidos, de Accionamiento Neumático, de Soplado de Mangas (filtros), Alimentarias, Tecnología Coaxial, Aplicaciones Especificas (Criogénicas, Atmósferas Explosivas ATEX, Medico Analítica, Distribución de Carburantes…), todas ellas fabricadas para trabajar con multitud de de fluidos: aire, gases, agua , aceites, ácidos, etc.

FAQ's: Preguntas frecuentes sobre válvulas y electroválvulas ASCO

-

El uso de productos y componentes AVENTICS combinados provocan la interacción exitosa de una aplicación, garantizando calidad para sus máquinas y sistemas, logrando la máxima eficiencia de todos los elementos. AVENTICS ofrece todo lo necesario: una aplicación neumática normalmente incluye un suministro de aire comprimido, control del aire comprimido y actuadores, en todos estos ámbitos, Emerson ofrece una completa gama de productos tan innovadores como probados que se complementan perfectamente entre sí de acuerdo con nuestra filosofía de productos, todos se complementan a la perfección, hasta el último racor.

-

Cilindros neumáticos como solución industrial

- Precios competitivos

- Amplio stock disponible

- Entrega inmediata en 24/48h

Tipos de cilindros neumáticos

Su programa integra: Micro-cilindros, Cilindros Compactos, Cilindros ISO 6431/CETOP, Cilindros redondos, Cilindros neumáticos redondos, ISO 6432/CETOP/AFNOR, Cilindros Compactos y Stoper ISO 21287, Cilindros guiados, Cilindros CNOMO, Cilindros Anticorrosión, Cilindros con fuelle, Cilindros compactos, Cilindros sin Vástago de Accionamiento Magnético, de Bandas, Cilindros de parada (Stoppers), Cilindros con Unidades de Guiado Lineal, Antirrotación… todos ellos diseñados para dar una solución eficiente a la mayoría de aplicaciones industriales. Casi todos nuestros modelos cuentan con opciones complementarias: detección magnética / inductiva, vástago pasante, amortiguación elástica/neumática, cilindros con el distribuidor neumático integrado etc..Características destacadas

- Eficiencia energética. Maximiza el rendimiento de la maquinaria a través de la energía del aire comprimido.

- Movimiento lineal recíproco. Experimenta un movimiento lineal suave y preciso para aquellas aplicaciones que requieren de mayor precisión.

- Versatilidad o flexibilidad aplicada durante la automatización de procesos.

- Durabilidad y fiabilidad a largo plazo. Los cilindros neumáticos están construidos con la última tecnología.

Aplicaciones industriales relacionadas

- Automatizaciones en fábricas

- Sector de alimentos y bebidas

- Embalaje

- Fabricación de neumáticos

FAQ’s: Preguntas frecuentes sobre cilindros neumáticos

Diprax como distribuidor oficial de cilindros neumáticos

Disponemos de toda una línea estandarizada de cilindros con posibilidad de ser suministrados en plazos muy reducidos (24–48 horas). Si nuestro programa no se ajusta a su necesidad, contamos con una oficina técnica experimentada que diseña cilindros especiales para todo tipo de aplicaciones. Consúltenos. -

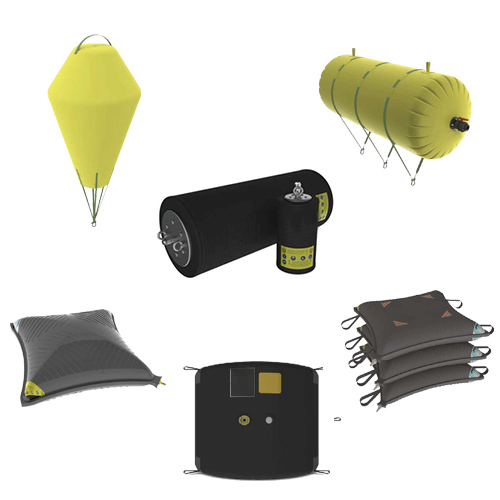

Los cilindros elásticos son generalmente aplicados para dos propósitos: como cilindros elevadores en los sistemas neumáticos o como elementos elásticos para absorber o aislar los sistemas de posibles vibraciones. Fabricados todos ellos con elastómeros de alta resistencia, presentan muchas ventajas entre las que podemos resaltar: - Gran resistencia a la intemperie, al aire comprimido lubrificado, a los detergentes alcalinos y a algunos ácidos. - Puede accionarse con aire o bien con fluidos líquidos siempre y cuando sean compatibles con los materiales de construcción. - Diseño compacto, flexibilidad lateral y ausencia casi total de mantenimiento. A su vez también les proporcionamos una amplia gama de soportes antivibratorios.

Los cilindros elásticos son generalmente aplicados para dos propósitos: como cilindros elevadores en los sistemas neumáticos o como elementos elásticos para absorber o aislar los sistemas de posibles vibraciones. Fabricados todos ellos con elastómeros de alta resistencia, presentan muchas ventajas entre las que podemos resaltar: - Gran resistencia a la intemperie, al aire comprimido lubrificado, a los detergentes alcalinos y a algunos ácidos. - Puede accionarse con aire o bien con fluidos líquidos siempre y cuando sean compatibles con los materiales de construcción. - Diseño compacto, flexibilidad lateral y ausencia casi total de mantenimiento. A su vez también les proporcionamos una amplia gama de soportes antivibratorios. -

DIPRAX comercializa una completa gama de compresores fabricados con distintas tecnologías y de acorde a sus necesidades:

Compresores

- Compresores de tornillo: Nuestra gama de compresores rotativos de tornillo, proporciona un aire comprimido de manera continua y cubre potencias de 2,2 kW a 250 kW. Como opciones les ofrecemos: transmisión directa, transmisión por correa, velocidad variable, velocidad fija, lubricado o sin aceite… - Compresores de pistón: Nuestra gama de compresores de pistón opera con con presiones de trabajo 1 a 19 bar y con potencias de 0,55 kW hasta 15 kW. También produce una gama de compresores con capacidades de 4 a 8,2 kW. Como opciones les ofrecemos, compresores de tornillo lubricados, secos, con transmisión directa o por correa, de una etapa de dos etapas, silenciados… - Compresores sector médico: Específicamente diseñados para aplicaciones medicas (dentales, etc…) nuestra gama de potencias va desde los 0,75 hasta los 11 kW y con unos caudales de aspiración de 130 a 2050 l/min.Depósitos o calderines

- Línea de producto: Además de nuestra línea de Depósitos Industriales para fluidos comunes como el aire comprimido, agua, petróleo y gases, también comercializamos dos líneas específicas con una gran actividad creciente en los últimos años: Criogenia y SPE (Special Pressure Equipments). La gama incluye:- Depósitos para aire comprimido horizontales

- Depósitos para aire comprimido verticales

- Depósitos especiales…

- Directiva 2009/105/CE (ex 87/404/EC) Recipientes a presión simples

- Directiva 97/23/CE Directiva de Equipos a Presión

-

Joucomatic / Numatics fabrica uno de los programas de distribuidores neumáticos más completos del mercado gracias a la integración de estas 2 firmas líderes en la división Industrial Automation del grupo EMERSON.

Comercializamos distribuidores 3/2, 5/2, 5/3 de corredera o de clapet, distribuidores ISO 5599/1 (en tallas 1,2 3 y 4) y también disponibles normativas VDMA, CNOMO, NAMUR. Los accionamientos de estas válvulas pueden ser de mando neumático, electro neumático, manual y mecánico (pedales, finales de carrera, microvalvulas…)

Disponemos de distribuidores para aplicaciones muy severas (ambientes sucios, alta temperatura, etc…) con correderas metal/metal y en los que garantizamos hasta 200 millones de maniobras.

-

Una gran experiencia contrastada en el sector de las válvulas y electroválvulas especiales hace de DS-DYNATEC una opción segura para dar cobertura a aplicaciones con especificaciones muy severas y rigurosas. DS-DYNATEC posee una notable experiencia en sectores especializados tales como industrias petroquímicas, criogenización, químicas y en general en aquellas aplicaciones en las que intervengan:

- Gases combustibles EN 161

- Gases neutros

- Fluidos líquidos y viscosos neutros

- Fluidos sometidos a muy alta temperatura

- Fluidos corrosivos

- Líquidos y gases criogénicos

- Válvulas parametrizables

- Electroválvulas con rearme manual

-

La sujeción correcta de cilindros neumáticos para la ejecución de maniobras es una parte importante. Para ello contamos con una completa gama de fijaciones y accesorios robustos fabricados en acero, fundición, aluminio, con/sin casquillos…, todos ellos normalizados según las normas ISO 21287, ISO15552, AFNOR, NF, DIN para su total intercambiabilidad: Escuadras, charnelas, bridas, horquillas, tenón, compensador de alineamiento…

La sujeción correcta de cilindros neumáticos para la ejecución de maniobras es una parte importante. Para ello contamos con una completa gama de fijaciones y accesorios robustos fabricados en acero, fundición, aluminio, con/sin casquillos…, todos ellos normalizados según las normas ISO 21287, ISO15552, AFNOR, NF, DIN para su total intercambiabilidad: Escuadras, charnelas, bridas, horquillas, tenón, compensador de alineamiento… -

Optimice sus arquitecturas neumáticas gracias a la flexibilidad y modularidad de nuestro programa de islotes de distribución Numatics: bus de campo (100% o modo distribuido) y conexión multipolar. De esta forma obtendrá un rendimiento máximo con un volumen físico y consumo mínimos. Nuestra gama ofrece como características principales:

-

- Modularidad.

- Conexión eléctrica integrada de tipo plug in para los distribuidores y Z-board para las bases.

- Caudales hasta 3500Nl/min.

- Robustez de los distribuidores gracias al cuerpo metálico y mandos manuales de pilotaje de metal.

- Ligereza por sus bases realizadas en inyección termoplástica.

- Fiabilidad gracias a una mecánica y electrónica simples y robustas.

- Distribuidores equipados con el conjunto corredera INOX Y SIN JUNTA

- Disponibles en versión 5-orificios, 2 o 3 posiciones. Con corredera sin junta (ajustados a 1 μm) que permiten obtener una duración superior a 200 millones de ciclos en condiciones normales de utilización

- Disponibles en versión doble 3/2. En este caso en la versión con juntas NBR asociado a una corredera con guiado de Delrin® que permite aumentar su vida útil.

- Mantenimiento sencillo gracias al desmontaje de los distribuidores sin necesidad de operar sobre el bloque principal de distribución.

- Protocolos disponibles:

-

-

- Electrónica G2-1 : Profibus DP, DeviceNet, Allen Bradley RIO, DeviceLogix, AS-Interface

- Electrónica G2-2 :Profibus DP, Interbus S, CANopen, DeviceNet, Allen Bradley RIO, DeviceLogix, Control Net, Eternet/IP, Modbus TCP, FIPIO, AS-Interface, Fieldbus Foundation

-

-

-

Ingeniería Neumática a su servicio

La experiencia acumulada durante más de 35 años en aplicaciones y mercados muy diversos, el empleo y conocimiento de componentes de ultima generación y un equipo humano profesional, cualificado y orientado a satisfacer las necesidades de los clientes, hacen de DIPRAX una opción segura a considerar a la hora desarrollar sus proyectos de automatización neumática. Para ello nos adaptamos a sus necesidades particulares, recogiendo toda la información necesaria de manera directa hasta alcanzar un resultado óptimo. Contamos con los medios necesarios para asegurar un diseño eficiente y que cumpla con las expectativas de los clientes. Ello nos ha permitido durante nuestra larga trayectoria, diseñar y entregar equipos neumáticos que han sido suministrados directa o indirectamente en muchos países.Cuadros y armarios de control:

Con ingeniería propia, diseñamos y fabricamos cuadros y armarios neumáticos de control de acuerdo a las especificaciones requeridas. El alcance de esta actividad va desde simple paneles compactos con funciones básicas hasta armarios de control de gran relevancia y complejidad. Nuestros diseños se caracterizan por ser funcionales y compactos, prestando especial atención a su estética, a la claridad y comodidad en su manejo y a la facilidad de sustitución de los componentes en caso de requerir de intervenciones preventivas o correctivas. En lo referente a las comunicaciones y control electrónico-eléctrico, integramos las últimas novedades en lo referente sistemas de bus de campo con una gran variedad de protocolos disponibles: Interbus-S, Profibus DP 1,5/12 Mbd, DeviceNet, Allen Bradley RIO, etc.Aplicaciones especiales:

Hacemos realidad muchísimas aplicaciones y conjuntos de componentes que no se fabrican en serie. Sea cual sea su problemática, no dude en transmitírnosla. -

Racores Legris como solución industrial

LEGRIS, inventor y líder de la conexión instantánea a baja presión garantiza el diseño y la comercialización de soluciones seguras e innovadoras para la distribución de fluidos industriales. Su desarrollo de producto se basa en valores plenamente orientados hacia los clientes.Cumplimiento de normativas

Su gama es la más amplia del mercado no solo por la variedad de producto sino por las numerosas normativas que cumplen: ROHS, RAEE, ELV, WEEE, NSF, FDA, ATEX 94/9/CE, 97/23/CE, REACH, etc.Gama de productos de Legris y Rectus

Su programa integra una amplia variedad de racores, tubos técnicos y enchufes, entre otros. Entre nuestros racores para aplicaciones neumáticas disponemos de racores instantáneos y racores con funciones neumáticas.Racores para todos los tipos fluidos

- Racores instantáneos de latón con niquelatura química para aplicaciones alimentarias e industriales

- Racores instantáneos anti-chispas

- Racores instantáneos para engrase centralizado

- Racores universales de latón (con tuerca y bicono)

- Accesorios y tapones

Racores para fluidos y ambientes agresivos. Acabado en acero inoxidable

- Racores instantáneos

- Racores instantáneos con funciones

- Racores universales

- Accesorios y tapones

Tubos técnicos

- Tubería de Poliamida rígida y semirígida

- Tubería de Poliuretano

- Tubería de Polietileno

- Tubería de Fluoropolímero FEP y Teflon PTFE

- Tubería Anti Chispas

- Tubería Antiestática

- Tubería de PVC trenzado

- Tubería flexible Auto Retractil

- Tubería Multitubo

- Tubería Bitubo

Enchufes rápidos

- Disponemos de topo tipo de enchufes y acopladores para todo tipo de series estandarizadas.

FAQ’s: Preguntas frecuentes sobre racores de aire comprimido

-

Pinzas neumáticas como solución industrial

Una pinza neumática de agarre es un dispositivo que tiene la capacidad de retener y liberar un objeto mediante unos “dedos” mientras se ejecuta una operación especifica. Los “dedos” no son parte de la pinza sino que son herramientas especializadas y generalmente personalizadas por los clientes.Tipos de pinzas y bridas neumáticas

Podemos clasificar las pinzas neumáticas en base a su funcionamiento y el tipo de agarre que posean.Según su funcionamiento:

- Externa: Este es el método más común de sostener objetos, es el más simple y el que menor longitud de la carrera requiere. Cuando las “dedos” de agarre cierran, el objeto o pieza queda fijada.

- Interno: En algunas aplicaciones, la geometría de la pieza o la necesidad de acceder al exterior de la misma nos obliga a emplear este tipo. En este caso la fuerza se realiza al abrir de apertura de la pinza se sostiene el objeto.

Según el tipo de agarre:

Atendiendo al tipo de agarre podemos dividirlas en:- Paralelas: de apertura y cierre de sus “dedos” en paralelo al objeto o pieza. Es el modelo más sencillo y permite compensar variaciones dimensionales.

- Angulares: permite mover los “dedos” de una manera radial de manera que estos giran alrededor de un punto de giro.

FAQ's: Preguntas frecuentes sobre las pinzas y bridas neumáticas

-

La técnica de la vibración es un recurso adecuado y muy empleado en máquinas de calibrado, compactación, cribado, dosificación, evacuación, filtrado, lavado, separación y transporte. Para generar estas vibraciones se emplean: • Vibradores neumáticos: de bola, turbina, rodillo, pistón externo o interno, aguja, golpeadores de tolva… • Vibradores eléctricos: trifásicos, monofásicos, externos, de masas graduables o fijas, intermitentes, alta frecuencia, frecuencia variable, ataque rápido, antideflagrantes, con patas, con brida y microvibradores. Complementaria con la vibración se encuentra la agitación de todo tipo de líquidos. Para ello se emplean agitadores neumáticos o eléctricos mediante hélices marinas, fijas o desplazables, turbinas axiales, turbinas radiales, discos cowles, discos dispersores. Todos ellos diseñados para agitar y mezclar líquidos o pastas con viscosidades muy diversas.

La técnica de la vibración es un recurso adecuado y muy empleado en máquinas de calibrado, compactación, cribado, dosificación, evacuación, filtrado, lavado, separación y transporte. Para generar estas vibraciones se emplean: • Vibradores neumáticos: de bola, turbina, rodillo, pistón externo o interno, aguja, golpeadores de tolva… • Vibradores eléctricos: trifásicos, monofásicos, externos, de masas graduables o fijas, intermitentes, alta frecuencia, frecuencia variable, ataque rápido, antideflagrantes, con patas, con brida y microvibradores. Complementaria con la vibración se encuentra la agitación de todo tipo de líquidos. Para ello se emplean agitadores neumáticos o eléctricos mediante hélices marinas, fijas o desplazables, turbinas axiales, turbinas radiales, discos cowles, discos dispersores. Todos ellos diseñados para agitar y mezclar líquidos o pastas con viscosidades muy diversas. -

La amplia gama de componentes neumáticos PARKER se caracteriza por su calidad, logrando que máquinas y sistemas alcancen su máxima eficiencia de todos los elementos. PARKER poseé todo lo necesario incluyendo además todos los componentes para el suministro y control de aire comprimido y actuadores. PARKER ofrece una completa gama de productos tan innovadores como probados que se complementan a la perfección, hasta el último racor.

-

Esta técnica, novedosa en su aplicación para sistemas neumáticos, se basa en el uso de válvulas proporcionales de caudal o de presión. Se entiende por válvula proporcional aquélla en la que una magnitud física del fluido (caudal o presión) a la salida de la válvula es proporcional a una señal eléctrica analógica de entrada (0-10v, 0-20mA, 4-20mA). Nuestra gama de válvulas proporcionales Joucomatic incluye válvulas para el control de la presión, para vacío, con regulación de presión electrónica, con alimentación neumática externa del captador de presión, con regulación rápida del caudal… Toda una completa gama para trabajar de una manera controlada y precisa.

Esta técnica, novedosa en su aplicación para sistemas neumáticos, se basa en el uso de válvulas proporcionales de caudal o de presión. Se entiende por válvula proporcional aquélla en la que una magnitud física del fluido (caudal o presión) a la salida de la válvula es proporcional a una señal eléctrica analógica de entrada (0-10v, 0-20mA, 4-20mA). Nuestra gama de válvulas proporcionales Joucomatic incluye válvulas para el control de la presión, para vacío, con regulación de presión electrónica, con alimentación neumática externa del captador de presión, con regulación rápida del caudal… Toda una completa gama para trabajar de una manera controlada y precisa. -

LIQUIfit, les presenta una gama de racores instantáneos de alto rendimiento, fabricados con biopolímeros compactos y diseñado específicamente para el transporte en contacto con agua, bebidas y alimentos. - Sus características principales son: - Es el racor más compacto del mercado - Cuerpo y rosca a 100% fabricados con biomateriales - Tecnología de sellado por junta EPDM patentada. - Pleno caudal, paso total - Sin efecto de bombeo - Estanqueidad inmediata: No requiere de inserto para tubo ni clip de sujeción - Mínima retención interna - Sellado inmediato de las roscas - Rango de temperatura de -10ºC a 95ºC y presión de 4bar a 16bar - Fabricado según las principales normativas alimentarias LIQUIfit representa una opción óptima para aplicaciones de enfriadores y calentadores de agua, máquinas de café o zumos, descalcificadores de agua y otras aplicaciones alimentarias o quimicas.

-

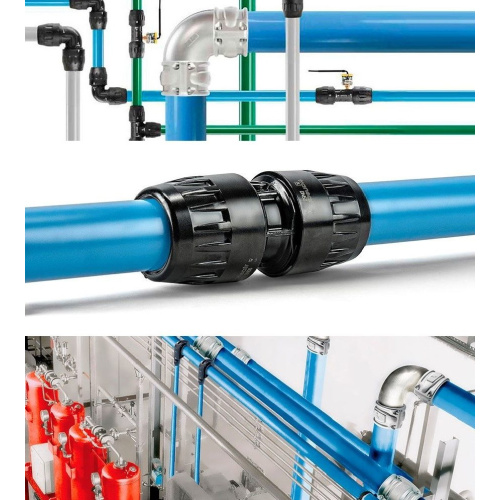

Lider mundial en la fabricación de sistemas para la conducción de fluidos (gases, agua) les presenta un innovador sistema de distribución de aire, fácil y rápido de instalar gracias a sus racores de conexión instantánea. Con la mayor gama de accesorios del mercado: Tubería, racores, bridas, tomas murales, válvulas, enrolladores de tubos, enchufes rápidos, etc. Transair les ofrece las siguientes ventajas: ✓ Fácil instalación. ✓ Ahorro de energía. ✓ Óptima estanqueidad. ✓ Gran resistencia a agentes externos. ✓ Seguridad: Racores auto extinguibles sin propagación de llamas.

Lider mundial en la fabricación de sistemas para la conducción de fluidos (gases, agua) les presenta un innovador sistema de distribución de aire, fácil y rápido de instalar gracias a sus racores de conexión instantánea. Con la mayor gama de accesorios del mercado: Tubería, racores, bridas, tomas murales, válvulas, enrolladores de tubos, enchufes rápidos, etc. Transair les ofrece las siguientes ventajas: ✓ Fácil instalación. ✓ Ahorro de energía. ✓ Óptima estanqueidad. ✓ Gran resistencia a agentes externos. ✓ Seguridad: Racores auto extinguibles sin propagación de llamas.Filtros - Secadores - Chillers (Enfriadoras), Generadores Nitrógeno - PARKER

Disponemos de una gama amplia y eficiente de Filtros y Secadores para Aire Comprimido: Filtros - Secadores - Chillers (Enfriadoras), Generadores Nitrógeno. Puedes consultarlo en el catálogo o contáctanos por email. -

El control y la calidad del aire inyectado en una red de aire comprimido repercuten directamente en el correcto funcionamiento de los sistemas neumáticos y la vida útil de los mismos. DIPRAX, les ofrece todos los componentes necesarios para obtener el aire acorde a su necesidad y por tanto alcanzar la calidad necesaria requerida. Además, como dato importante, nuestra línea esta diseñada para reducir al máximo las pérdidas de carga derivadas de su instalación en serie. Nuestra linea se compone de: - Separadores ciclónicos de agua: Funcionan incrementando la velocidad del aire a tratar y cambiando su dirección (ciclón). Las partículas sólidas y líquidas que estén en suspensión en el aire, por la fuerza centrífuga quedan retenidas en las paredes del recipiente y por decantación caen al fondo del separador de donde son extraídas al exterior. - Filtros separadores de aceite: Su objetivo es retener el aceite o vapores de aceite que provienen del compresor por dos motivos: A) el aceite quemado, si se pone en contacto con los secadores por adsorción, crean una película sobre él, que impide el paso del aire y el funcionamiento correcto de la instalación B) por otra parte si entra en contacto con los aceites especiales de lubricación neumática, hace que éstos pierdan sus propiedades lubricantes. Existen varios micrajes: 3 µm, 1 µm, 0.01 µm y de carbón activo, que elimina prácticamente todo el aceite (Aceite residual : 0,003 mg/m3) - Purgadores: Para la evacuación del agua y de los condensados en general, la instalación ha de proveerse de purgadores que eviten acumulaciones de agua. - Filtros, reguladores de presión y lubricadores: Los componentes neumáticos necesitan para trabajar una presión de trabajo estable y sin fluctuaciones (sobre 6 bar). Esto se consigue colocando reguladores de presión en los puntos de consumo. Igualmente, estos elementos neumáticos deben lubricarse para alargar su duración, al tratarse de elementos mecánicos, que friccionan entre sí. Esto se consigue colocando lubricadores.

El control y la calidad del aire inyectado en una red de aire comprimido repercuten directamente en el correcto funcionamiento de los sistemas neumáticos y la vida útil de los mismos. DIPRAX, les ofrece todos los componentes necesarios para obtener el aire acorde a su necesidad y por tanto alcanzar la calidad necesaria requerida. Además, como dato importante, nuestra línea esta diseñada para reducir al máximo las pérdidas de carga derivadas de su instalación en serie. Nuestra linea se compone de: - Separadores ciclónicos de agua: Funcionan incrementando la velocidad del aire a tratar y cambiando su dirección (ciclón). Las partículas sólidas y líquidas que estén en suspensión en el aire, por la fuerza centrífuga quedan retenidas en las paredes del recipiente y por decantación caen al fondo del separador de donde son extraídas al exterior. - Filtros separadores de aceite: Su objetivo es retener el aceite o vapores de aceite que provienen del compresor por dos motivos: A) el aceite quemado, si se pone en contacto con los secadores por adsorción, crean una película sobre él, que impide el paso del aire y el funcionamiento correcto de la instalación B) por otra parte si entra en contacto con los aceites especiales de lubricación neumática, hace que éstos pierdan sus propiedades lubricantes. Existen varios micrajes: 3 µm, 1 µm, 0.01 µm y de carbón activo, que elimina prácticamente todo el aceite (Aceite residual : 0,003 mg/m3) - Purgadores: Para la evacuación del agua y de los condensados en general, la instalación ha de proveerse de purgadores que eviten acumulaciones de agua. - Filtros, reguladores de presión y lubricadores: Los componentes neumáticos necesitan para trabajar una presión de trabajo estable y sin fluctuaciones (sobre 6 bar). Esto se consigue colocando reguladores de presión en los puntos de consumo. Igualmente, estos elementos neumáticos deben lubricarse para alargar su duración, al tratarse de elementos mecánicos, que friccionan entre sí. Esto se consigue colocando lubricadores.